Спустя долгие годы дружбы с компанией Benchmade, производителем лучших ножей в мире, мы приехали к ним в гости посмотреть на производство. Они находятся в западной части Соединеных Штатов в маленьком городе Орегон Сити, провинция Орегон. (В этом же городе находятся и много других производителей ножей, а все потому что, здесь нет никаких ограничений в отношении к ножам). Но разговор пойдет про лучших из лучших. Встретили нас на высшем уровне, что было очень приятно. Наша хорошая подруга, Элея, менеджер по экспорту, сопровожала нас с момента прибытия и до самого конца. За что ей отдельное спасибо.

Так выглядит производство ножей сверху. Работа кипит, почти непрерывно. К концу дня будет произведено примерно 2,000 ножей.

Давайте спустимся вниз и посмотрим как же происходит производство лучших ножей в мире. Сталь Benchmade покупает только самого высшего качества, которая изготавливается специально для них и с соответствием всех требований. После того как сталь вырезали на лазерном станке, лезвия помещают в контейнеры. Из соображений конспирации нам не разрешили заснять процесс работы лазера, и мы их хорошо понимаем. Вот так аккуратно лежат листы пластика и дерева, которые потом будут вырезаны для изготовления рукояти ножа.

Все детали делаются исключительно на фабрике Benchmade. Вот на этой машине изготавливают маленькие детальки. Это делается для того, чтобы контролировать качество на каждом этапе производства и, чтобы дополнительно защитить патентные права. Будет не маловажно сказать, что компания дает ПОЖИЗНЕННУЮ гарантию на свой товар! Такого плана детали делаются на такой большой машине. Эта запчасть позволит скрепить рукоятку.

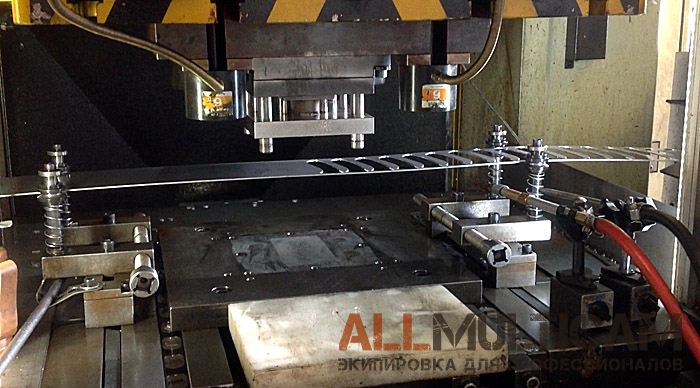

Это штамповочный аппарат. Штампует он сталь, но эта сталь будет использована исключительно для усиления рукояти и для лучшей фиксации и прочности ножа.

Когда сталь вырезали, она еще совсем сырая и не подходит для того, чтобы сделать качественный нож. Этот аппарат позволит стачить лезвие до необходимой толщины и убрать некоторые неточности. Затем лезвие замеряется вот таким маленьким приборчиком, который замеряет толщину. Только если толщина соответствует - лезвие переходит к следующему процессу. После того как измерили толщину, можно работать с лезвием над его дизайном. На этой машине затачиваются разные углы. Потом нож полируется на таком аппарате. Он так же убирает большие недостатки лезвия. Уж только потом все края подтачиваются. Затем нож собирается. Лезвие соединяется с рукояткой и тщательно прикручивается. Лишь в самом конце нож затачивается.

И в конце получается такое вот произведение искусства.

А вот на этом агрегате делаются знаменитые крюки. После чего затачиваются и проверяются в деле на машине что перед вами. Вылезает оранжевая стропа и каждый крюк отрезает небольшой кусок. После такой впечатляющей и детальной экскурсии мы просто не могли не подписать эксклюзивный контракт с лучшим в мире производителем ножей.